Einsatz zweier in einem Messsystem verbauter, hocheffizienter Technologien der IMS Messsysteme GmbH ermöglicht der thyssenkrupp Rasselstein GmbH weitere Reduktion von Walzschäden und Bandrissen

Heiligenhaus, März 2023

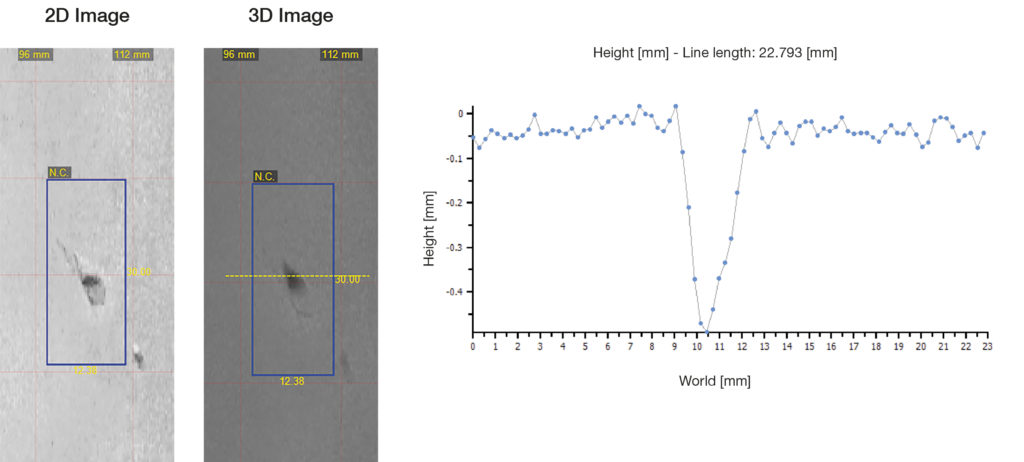

- Simultane Erkennung von Oberflächenfehlern sowie deren bildhafte Darstellung sowohl in 2D als auch 3D

- Zuverlässige Beurteilung von Oberflächenfehlern durch die Auswertung der Bild- und Höheninformationen

- Deutliche Reduktion von Walzschäden und Bandrissen durch die sichere Ausschleusung kritischer Fehler

Ein weiterer Meilenstein in der über Jahrzehnte gewachsenen, konstruktiven Geschäftsbeziehung zwischen der IMS Messsysteme GmbH, Heiligenhaus, und der thyssenkrupp Rasselstein GmbH, Andernach, ist erreicht:

Erstmalig in einer Beize installiert, wurde im November 2021 die kombinierte 2D / 3D Oberflächeninspektion des Weltmarktführers IMS bei thyssenkrupp Rasselstein in Andernach, dem weltweit größten Produktionsstandort für Verpackungsstahl, erfolgreich in Betrieb genommen.

"thyssenkrupp stellt den Verpackungsstahl der Zukunft her – effizient, prozessoptimiert, nachhaltig. rasselstein® steht für Materialgüten in Premium-Qualität, die in enger Zusammenarbeit mit unseren Kunden kontinuierlich weiterentwickelt werden."

(Quelle www.thyssenkrupp-steel.com)

Die Beize ist bei thyssenkrupp Rasselstein die erste Verarbeitungsstufe des Warmbandes auf seinem Weg hin zu Feinstblechen mit Dicken von 0,100 bis 0,499 mm. Optimalerweise werden Oberflächenfehler bereits auf diesem Vormaterial und damit frühzeitig erkannt, um die gewohnt hohe Produktqualität der Walzerzeugnisse gewährleisten zu können.

Gleichzeitig werden auf diese Weise – neben der einwandfreien Beschaffenheit des Warmbandes – schwerwiegende Probleme wie Bandrisse und Walzenbeschädigungen in der folgenden Verarbeitung erfolgreich vermieden. Aus diesem Grund setzt die thyssenkrupp Rasselstein GmbH bereits seit vielen Jahren modernste Inspektionssysteme für die Kontrolle der Oberflächenqualität in ihrer Beize ein.

Die Praxis der Vergangenheit zeigte jedoch, dass Oberflächenfehler mit konventionellen Inspektionssystemen lediglich über deren optisches Erscheinungsbild erkannt werden.

Grundsätzlich bleibt es bei einer Prüfung durch einen menschlichen Betrachter aber schwierig, eine korrekte Aussage über die Oberflächenbeschaffenheit des Produktes zu treffen.

"Trotz der Nutzung aktueller Detektions- und Klassifikationstechnologien verbleibt aufgrund der Oberflächenbeschaffenheit des gebeizten Warmbandes und dem gelegentlichen Auftreten von Pseudofehlern, wie Zunder und Wasser, in Systemen mit herkömmlichen Zeilen- oder Matrixkameras eine Unsicherheit in der Qualitätsbewertung, die selbst mit dem Sammeln großer Mengen an Trainingsdaten nie vollständig eliminiert werden kann. Demgegenüber ist die Fehlererkennung mittels Höhenvermessung in kürzester Zeit produktiv nutzbar, da lediglich numerische Schwellwerte für kritische Fehlertiefen festgelegt werden müssen. Die Tiefe des Defekts ist in der Regel das entscheidende Kriterium für die Schwere eines Defekts. Trotzdem besteht natürlich weiterhin auch die Möglichkeit, einen Klassifikator für eine feingranularere Differenzierung der Fehler zu trainieren."

erläutert Björn Krämer, Bereichsleiter Systemtechnik Bildverarbeitung bei der IMS Messsysteme GmbH.

Aus diesen Umständen erwuchs auf Seiten thyssenkrupp Rasselstein der Wunsch nach einer voll automatisierten, zuverlässigen sowie objektiven Fehlererkennung im laufenden Prozess. Auch hier vertraute das deutsche Traditionsunternehmen in puncto Qualitätssicherung einmal mehr auf die bewährte Messtechnik des Weltmarktführers IMS Messsysteme GmbH.

Mit der neu implementierten 2D / 3D Oberflächeninspektion in der Beize setzt thyssenkrupp Rasselstein nun also wiederholt neue Maßstäbe in der Branche.

Bereits im Jahr 2008 startete IMS mit der Entwicklung von Oberflächeninspektionssystemen und lieferte schon 2010 das erste funktionsfähige 3D Inspektionssystem für Brammen im Strangguss aus.

Weitere Anwendungsfelder für Grobbleche, Rohre sowie die Inspektion komplexer Profile wurden ebenfalls zeitnah erschlossen.

Die Idee, diese Technologie erstmalig nun auch in der Beize bei thyssenkrupp Rasselstein einzusetzen, führte bereits in der Feldstudie zu revolutionären Ergebnissen. Umgehend zeigte sich eine deutliche Verbesserung in der automatisierten Erkennung schwerwiegender Oberflächenfehler im laufenden Prozess sowie, als logische Konsequenz, eine signifikante Reduktion der hierdurch verursachten Beschädigungen und Ausfälle.

"Gemeinsam mit IMS entstand die Idee, die bewährte 3D-Technologie auch in der Beize zu nutzen, um durch die automatische Detektion und Tiefenvermessung der Defekte die Auswirkungen auf den darauffolgenden Walzprozess zu reduzieren und dadurch Störungen durch Bandrisse oder Walzenschäden zu minimieren. Diese Überlegungen konnten durch eine Testinstallation bestätigt werden, so dass in kurzer Zeit ein Produktivsystem installiert wurde. Dieses hat seit der Inbetriebnahme die Erwartungen bisher vollständig erfüllt und zu einer nachhaltigen Qualitätssteigerung des Walzprozesses beigetragen."

berichtet Yves Unnützer, Ing. Onlinemesssysteme, thyssenkrupp Rasselstein.

Was das gemeinsame Projekt, welches sich seit dem Ende des letzten Jahres im Echtbetrieb befindet, so besonders macht, ist die Kombination zweier Inspektionstechnologien in nur einem einzigen System.

Die Vorteile dieser Verschmelzung zweier von Haus aus unterschiedlicher Techniken liegen dabei auf der Hand:

- Der 3D-Kanal des Systems erkennt zuverlässig schwerwiegende Fehler wie Schalen, Löcher und Falten, die im Folgeprozess zu Bandrissen oder Walzenschäden führen können

- Durch die automatische Tiefenvermessung der Fehler können diese eindeutig erkannt sowie bewertet und somit von harmlosen Erscheinungen (z.B. Verschmutzungen) sicher unterschieden werden

- Ergänzend erkennt der integrierte 2D-Kanal Oberflächenfehler ohne Höheninformationen, wie zum Beispiel Restzunder

Die 3D Höhenvermessung basiert dabei auf dem Verfahren der Lasertriangulation. Eine Laserlinie wird auf die Materialoberfläche projiziert, welche von einer im Winkel stehenden Kamera zuverlässig erkannt wird. Jede durch die Kamera aufgenommene Pixelposition im Bild korreliert mit einer kalibrierten Höhenposition – ein Messprinzip, welches IMS bereits seit über 20 Jahren erfolgreich bei verschiedenen Systemen einsetzt. Im Hause IMS entwickelte und produzierte Hochpräzisionslaser ermöglichen in dieser Applikation eingesetzt, das ermittelte Höhenprofil als ein zusammenhängendes, hochauflösendes Bild darzustellen.